CST系统介绍

1.CST工作原理:

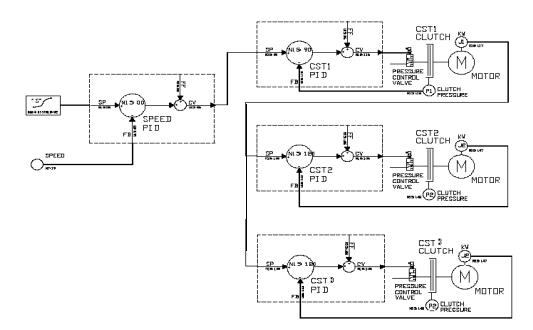

1.1 带式输送机理想速度及加速度曲线

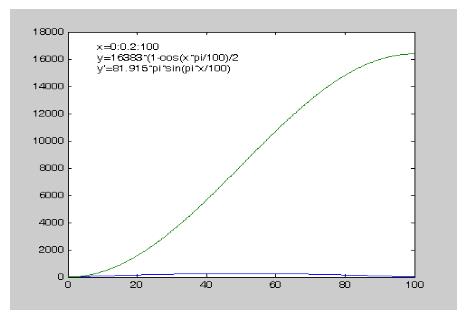

可控起动传输(CST)是用于大惯性负载平滑起动的多级减速齿轮装置,多用于煤矿和矿山中带式输送机的驱动。CST 的主要结构包括减速齿轮箱、滑油冷却系统、液压系统和基于可编程控制器(PLC)的控制装置。图1.2 描述了CST 系统的主要结构和工。

CST 减速齿轮箱由三部分组成:输入轴齿轮组,输出轴行星齿轮组和离合器部分。输入轴的斜齿轮将电机的旋转运动传递到太阳轮上,并通过太阳行星轮之间的啮合将运动传递到与行星轮一体的输出轴上,驱动输出轴运动。图中放大部分详细说明了机械式离合器的工作原理。旋转板(动摩擦片)在外圈方向上通过键槽固定

图1.2 CST 系统的主要结构和工作原理。

在齿圈/制动盘上,并随齿圈/制动盘同步旋转。静止板(静摩擦片)在内圈方向通过键槽固定在输出轴体上。内外两层摩擦片交叉布置,相互隔离。调整环形活塞上的液压,可控制摩擦片之间的压力,并导致摩擦片之间的间隙产生变化。环形活塞上未施加控制压力时,齿圈/制动盘处于自由运动状态,CST 不传递运动。实际应用中,在带式输送机起动初期输出轴由于负载力矩作用而处于静止状态。当逐渐增大外部液压控制作用时,环形活塞将逐渐压紧离合器,由于摩擦作用齿圈/制动盘旋转速度将减慢;根据作用与反作用原理,与输出轴固定的摩擦片将受到反向作用力,当施加的控制压力能提供足够的起动力矩时,皮带机就起动了。调节活塞上的液压压力,可精确控制输入轴电机传送到CST 输出轴的力矩。齿圈与输出轴的速度呈线性反比例关系,当齿圈静止时,输出轴将达到满速运行。

冷却系统用于带走由于动摩擦片和静摩擦片相对运动所带来的损耗热量。冷却系统可以采用油/空气或油/水热交换器方式,通过相等容量冷却泵的运行,促使冷却油在CST 油箱、热交换器和离合器之间循环流动以保证CST 的安全运行。

在一些超长、多模数皮带机应用中,皮带机内存储的动应力能量在制动过程中会出现反作用,产生尖峰应变力,甚至比起动过程产生的影响更大。在动态分析的基础上,尤其对停车失败或紧停制动这些状态下应力波的分析结果,需要为CST 的停车过程提供一减速曲线。这种减速方式可通过在输入轴上安装飞轮系统进行解决。在大多数应用中,依靠与皮带机相连的驱动装置和电机的惯量,控制环形活塞压力也可得到这种特性。

除了满足张力与速率控制要求之外,还必须防止瞬间负载冲击带来的不利影响。正如系统在突然起动时会提供瞬间冲击力矩一样,瞬间负载冲击同样会给机械部分带来过载影响。因而CST 驱动系统应具有调整最大输出力矩的功能,保护带式输送机各组成部分。同等重要的是,力矩限幅的动态响应可消除带式输送机上浪涌负载对减速机和电机不利影响的可能性。多数超长的带式输送机系统采用了多机并行驱动的方式,要求所有运行状态下驱动装置之间均能实现负载的均衡分配,以降低负载影响。而基于皮带机的综合研究表明,造成负载波动和多驱动系统之间负载振荡的非周期性张力波,将严重危及低模数编织皮带机的动态张力控制。必须采取有效措施控制这部分无序的张力波,防止皮带机结合处、减速机构和其它一些机械部分出现故障。研究表明,采用低惯性驱动系统是控制和解决非周期张力波的有效措施,同时力矩控制部分(液压湿式离合器)也尽量要求低惯量以提高响应特性,因此力矩限幅装置一般被放置在了驱动输出端。CST 所带来的另外一个优点是主电机可以在空载状态起动,从而减小了起动冲击电流并缩短了起动时间。同时允许操作员更灵活的带式输送机起停操作,而无需反复起停主电机。另一方面,也提高了CST 控制的可操作性,这意味着多驱动并行系统中,在而不影响其它CST 正常运行的情况下可临时离线处理(停止)某台CST 的运行。

2.目前CST控制算法和实际运行情况

2.1 控制算法:

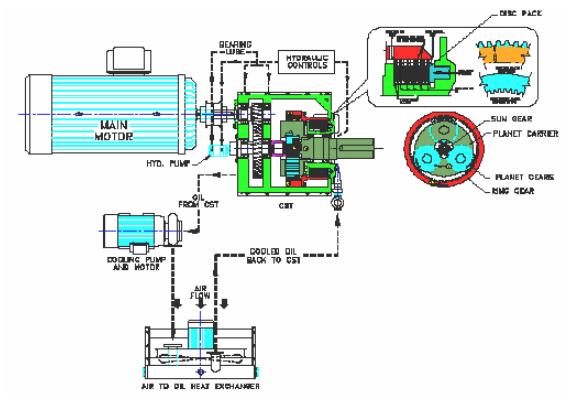

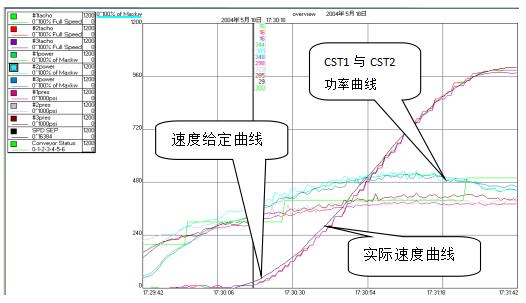

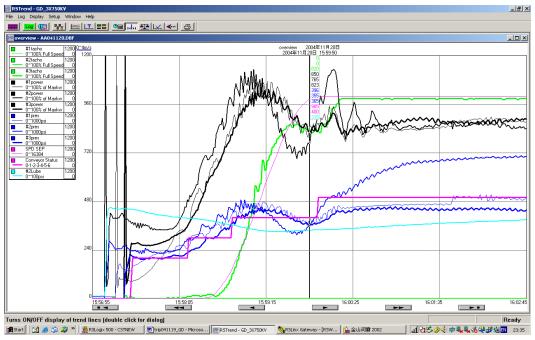

目前CST采用的控制算法主要为:以皮带速度和电机功率为控制参数,以各CST的压力(即CST输出力矩)为被控参数,在保证皮带实际运行速度跟踪理想给定速度曲线的前提下,保证各电机的输出功率(即CST输出力矩)尽可能平衡,其中速度控制采用串级调节,功率平衡控制采用PID调节,逻辑原理图如图所示。

图2.1: 3xCST 驱动系统主驱与从驱控制功能图

2.2 运行操作与控制过程:

多数超长带式输送机采用了多级驱动系统方式,要求驱动装置之间的负载平衡分配以减小皮带机各个部分的负载和应力影响。对于那些多于一个CST 驱动装置的皮带机系统中,控制系统必须保证电机负载平衡分配。通过在多级驱动系统中配置主驱和从驱的方式可实现负载的平衡分配。嵌套的PID 控制以下为一典型的2xCST 驱动控制的例子,通过对此系统的分析可理解CST 的控制方式。主驱和从驱的配置取决于齿轮减速比和滚筒的直径大小。为了达到良好的负载平衡控制特性,推荐使用从驱滚筒直径比主驱大。任何情况下,从驱将跟随主驱自动调整状态,在不同的负荷下均能保持一致的输出功率。在典型的2xCST 驱动控制中,处于尾部的操作员在确认皮带机安全自锁状态后向CST 控制箱发出皮带机运行信号。以下阐述了带式输送机的运行过程:

状态-0:待机状态

CST 控制系统在检测到以下状态完备后发出“备车”信号,操作员可起动带式输送机。

状态-1:起动状态

在操作员发出带式输送机“起动”信号后,PLC 中的控制程序将起动冷却泵和主电机。多机系统中,主电机起动间隔为5s 以避开起动电流冲击。离合器压力将预压至10%,保证冷却油预先充满离合器摩擦片间隙。

状态-2:预压状态

在离合器摩擦盘预压结束后,速度和功率PID 闭环调节模块将切换到“自动/前馈”模式。逐渐增加各台CST 压力PID 闭环调节模块的输入设定,直至检测到皮带机起动为止。

状态-3:啮合状态

在检测到皮带机速度>3%时,皮带机就进入了啮合状态。在此状态下,主要是为了保证所有的惰轮均能同速运行起来,同时速度PID 设定逐渐上升,而功率PID 模块处于功率平衡控制模式下,在检测到速度后,需利用一段缓冲特性来提升起动性能,缓冲期间速度将保持在5%左右。缓冲时间可在5~20s 之间调整。

状态-4:加速状态

缓冲结束后,速度PID 设定将按预设的“S”曲线上升至满速。加速时间可在30~300s 之间进行调整。

状态-5:满速状态

在检测到皮带机速度>95%时,系统进入满速运行状态,用户可起动加料设备。速度设定一般保持在98%或100%。主驱运行在恒速闭环控制模式上,而从驱处于功率平衡控制状态。运行期间,功率控制都应控制在±2%的误差范围内。

状态-6:减速状态

正常运行期间,发生任何CST 故障或用户停机指令都将导致系统进入减速运行状态。输送机按设定曲线停机,停机时间不小于自然停车时间,可按需要调整。当速度<5>%时,减速状态结束。<!--5<-->

图2.2 实际运行曲线一(正常状态)

图2.3 实际运行曲线二(异常状态)